Welcome to Erowa Nippon

株式会社 エロワ日本

ターゲット 2 (Target 2)

エロワは、放電加工において従来に比べ半減する加工位置精度2μmを目指せる加工技術を確立しました。

この装置・加工技術の総称を「ターゲット 2 (Target 2)」とし、普及を目指します。

いろいろな加工精度において、基準点に対する加工位置精度は単なる加工ピッチ精度と異なり、厳しく要求される項目であり、最終加工工程に位置する放電加工機では最も重要視されます。

1980年代の半ばにソディック社で確立された「テーブル側基準球方式」は、長く放電加工機の高精度加工方式として広く一般に普及してきました。基準点に対する加工位置精度で5〜10μmが得られる高度な技術です。

今回、エロワはこれをさらに進化させることができました。その技術を構成する装置・加工技術を総称して「ターゲット 2」とし提案します。

これまでの高精度加工の技術の変遷と「ターゲット 2」の内容

高精度加工の技術の変遷

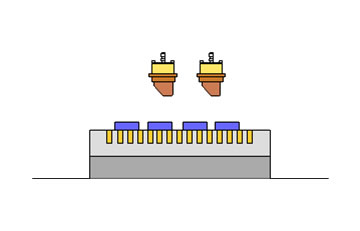

- 1)一般的な段取り方式 (Target 15〜30µm)

- 放電加工機は優れた接触感知機能を付属しており、電極・ワーク間の芯出し位置決めが可能ですが、直接電極とワークを接触させると接触面が大きくゴミ噛みの影響が大きくなり、15〜30µmの誤差は避けられません。

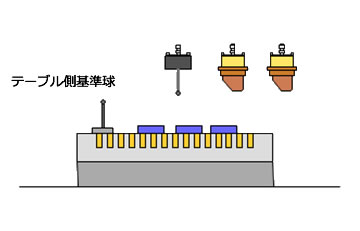

- 2)テーブル側基準球方式 (Target 5〜10µm)

- 1982年頃ソディック社で放電加工機の高精度加工技術として確立され、5〜10µmの精度が得られる方式であり、今も放電加工の高精度化技術として広く運用されています。

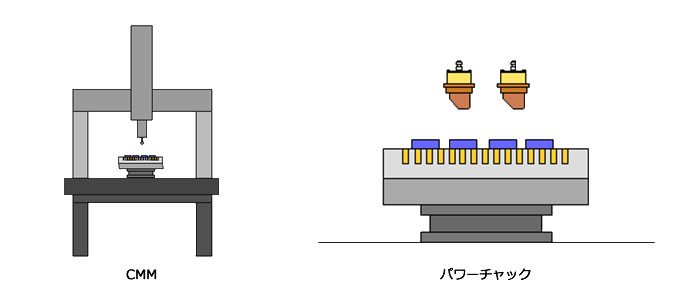

- 3)CMM(3次元測定機)と連携した外段取り方式 (Target 10〜20µm)

- 1997年頃からエロワの高精度チャックを基にした技術であり、CMMと組合わせて放電加工機の高精度化と自動化を目指す方式として確立され、10〜20µmの精度が得られる方式です。加工精度面では前項の「テーブル側基準設置方式」に比べて劣りますが、稼働率重視の自動化技術として各放電メーカで広く採用されている方式です。

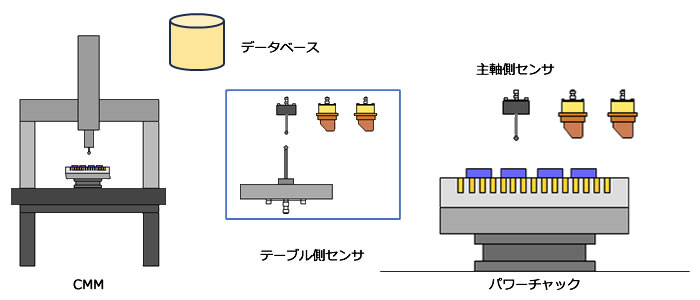

- 4)CMM(3次元測定機)と連携した加工機上再測定方式 ターゲット 2 (Target 2〜5µm)

- 2025年に初めて確立した方式であり、2〜5µmの精度が得られる方式です。CMMで得られた50〜1000か所以上の電極・ワークの測定点をデータベースで管理・処理をし、加工機上再測定プログラムを自動作成し補正を行う方式です。機上測定においてゴミ噛みの影響を極限まで排除するための一部手動介入を必要としますが、自動化レベルを維持しながら今まで目指せなかった2µmの芯出し位置決め平行度の精度を目指せることが分かりました。

ターゲット 2 (Target 2μm) の主な内容

- 1)電極・ワークの主要ポイントの加工機上測定

- CMM 測定位置データを基にした電極・ワークの測定データがデータベースにID管理され格納されます。

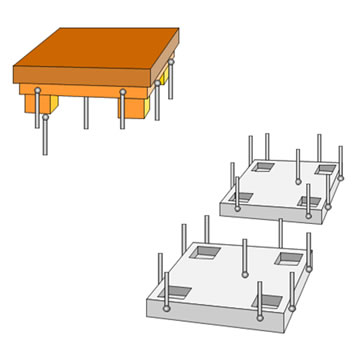

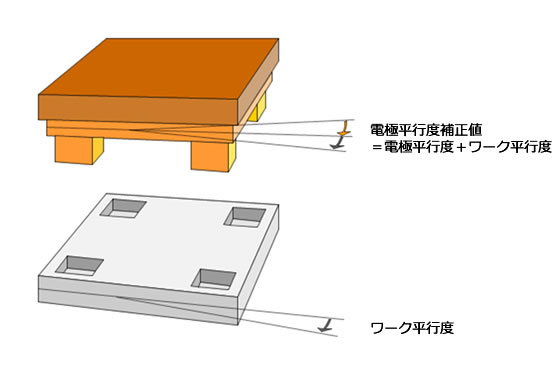

- 2)電極・ワーク平行度の加算補正

- 測定した電極・ワークの加算した平行度を補正値とし、電極を回転させた加工プログラムを出力します。

これにより、電極・ワークの平行度誤差に影響されない加工位置精度が得られます。

ターゲット 2 (Target 2µm) の構成

- ●エロワロボット パワーチャック付き

- ●CMM 3次元測定機

- 測定データ出力:お客様ご指定仕様にて打ち合わせにより測定仕様作成

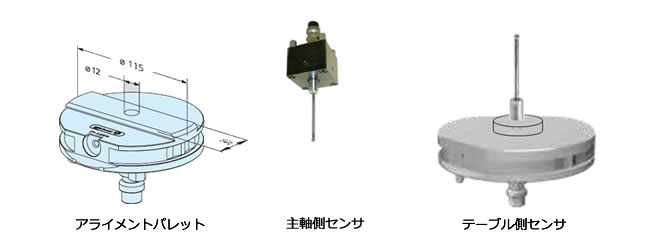

- ●アライメントパレット、主軸側センサ、テーブル側センサ

- ●放電Cam

- 各放電メーカで提供される放電加工用ソフトウエア

- ●測定データ管理装置 EDM Manager

- パソコン 放電加工機4台に1台

放電加工機メーカ製放電Cam 各パソコンに1セット

データ管理ソフト エロワ EDM Manager 各パソコンに1セット

・1パレット当たりCMMデータ、加工情報など500〜2000のデータのID管理が可能

・機上再測定プログラム作成機能

・複数ワーク用測定データ管理機能

・電極・ワーク平行度同期補正機能

・加工機上補正値ID管理機能

・ゴミ噛み検出機能(清掃は手動介入が必要)